foop 製造工程 vol.1

「電子部品」

2016年7月8日

開発秘話 に続いて、今回から「foopがどうやって出来上がるか」製造工程をシリーズで紹介していきたいと思います。

4月~5月に購入してくださった方々のfoopが今、まさに工場で作られているので、現場から生の情報をお届けします!

ということで、初回はfoopの内側、電子部品の工程になります。これを東北にある工場で組み立てていきます!

そうです!foopはMade in Japanにこだわり、外側だけでなく、内側も日本で作られているんですよ~!

LEDライトが正しく点くか、ファンが回ったり、ドットディスプレイに指示通りの文字が表示されているかなどfoopの各種機能が正しく作動するのに必要不可欠な、「電子基板」の製造工程を大きく5つに分けてご紹介します。

【工程1. 基板実装(SMT 工程)】

まずは細かい電子部品をプリント基板と呼ばれる緑の板に取り付けていきます。

SMT(Surface Mount Technology ) と呼ばれる工程です。

基板に実装する部品をチップマウンターと呼ばれる、大型のプリンターのような機械に装填し、どこに何が置かれるかが記載されている配置図のようなデータを入力します。

その後ロボットの手のようなアームで、各部品が基板の定位置に取り付けられます!

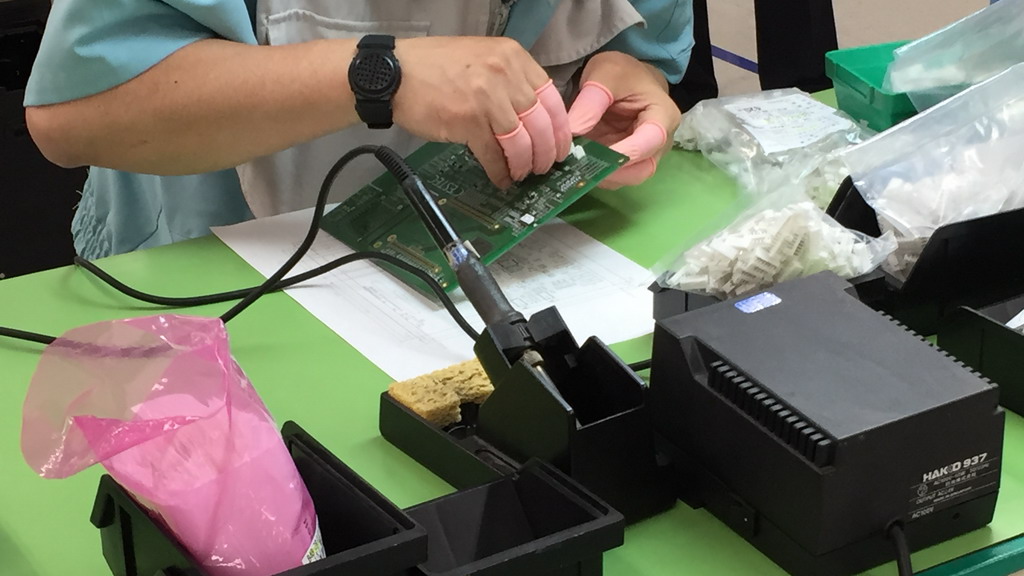

【工程2. 手はんだ(後付実装)】

文字通り人の手によって部品を取り付けていきます。ケーブルのコネクタやセンサー類など、比較的大きい部品を1つ1つ手ではんだ付けしていきます。

ここで、全部品の基板実装が完了した状態になります。

【工程3. 実装完了・小さくカット!】

手はんだの後は、メイン基板とサブ基板からなるセンサー類を実装した電子基板群をカットしていきます。

全体を目視し、特に問題が無ければ分断機で基板を小さく分割していきます。

foopはメイン基板(メイン基板+ディスプレイ基板+DCジャック基板)といくつかのサブ基板(センサー基板群)から構成されており、各グループの基板を一枚の基板にまとめて取り付けた後、グループ毎に分割をします。

最初から小さな基板に取り付けていくのではなく、1枚のプリント基板に実装してから、カットをするのですね!

(※写真の沢山積まれた電子基板は分割される前のメイン基板です!)

【工程4. 基板組立・配線】

さて、カットされた電子基板を組み立て、配線をしていく最後の工程になります。

ファームウェアを書き込んだ後、センサー基板群にケーブルを取り付けて、メイン基板のコネクタに接続していきます。

ファームウェアとは、電子機器のハードウェアを制御するために組み込まれるプログラムのことで、foopでいうと、LEDライト・Wi-Fi・Bluetooth・ディスプレイ・ファン・エアポンプや各種センサー類をきちんと動作させるために必要なソフトウェアなんだそうです。

【工程5. 機能試験】

ACアダプターを接続して通電・起動させ、全ての機能が正しく作動しているかどうかを1つ1つテストしていきます。

野菜を正しく育てるために重要なセンサー類やLEDライトは、特に念入りにチェックを行います。

問題なければその後は梱包し、foop本体の組立工場へ出荷しま~す!

---------------

ちょっと難しい工程でしたが、foopをきちんと作動させるのには必要不可欠な電子基板は、沢山の検査や工程を経て、丁寧につくられているんですね!

次回は本体組立ての工程になります。お楽しみに~!